Applied Materials؛ مهمترین شرکت گمنام دنیای تکنولوژی

اگر به شما بگویم که تراشه به اندازهی آب و اکسیژن برای زندگی ما مهم است، چه میگویید؟ بدون تراشه دنیا به این شکلی که امروز میبینیم، وجود نداشت؛ زیرا تکنولوژی بدون وجود نیمههادیها امکان پیشرفت ندارد. تقریباً در هر وسیلهی الکترونیکی، از نیمههادیها استفاده شده است. از گوشی هوشمند و چراغهای LED گرفته تا دستگاه اسپرسوساز، کارت و گیت ورودی مترو، همه بهلطف تراشه وجود دارند.

در این مقاله، میخواهم دربارهی شرکتی صحبت کنم که پیشبرد تکنولوژی را مدیونش هستیم؛ اما کمتر کسی اسم آن را شنیده است: شرکت آمریکایی Applied Materials واقع در سیلیکونولی. درکنار معرفی این شرکت تأثیرگذار، دربارهی قانون مور و نیمههادیها و میکروچیپها نیز صحبت خواهم کرد تا هرچه بهتر به اهمیت Applied Materials و شرکتهای مانند آن برای پیشرفت تکنولوژی پی ببرید.

پیش از اینکه قانون مور نام «قانون» به خود بگیرد، میگفت که هر دو سال یک بار تعداد ترانزیستورهای روی تراشهای با مساحت ثابت، بهطور تقریبی دو برابر میشود. رفتهرفته این گفتهی گوردن مور بهعنوان معیاری برای پیشبینی آیندهی صنعت میکروالکترونیک در کانون توجه قرار گرفت و بهعنوان قانون در نظر گرفته شد.

بهمرورزمان، نرخ دوبرابری تعداد ترانزیستورها برای هر دو سال به دو برابر برای هر ۱۸ ماه تبدیل شد. طبیعتاً دوبرابرشدن تعداد ترانزیستورها روی تراشهای با مساحت ثابت، نصفشدن ابعاد ترانزیستورها را میطلبد. حال، آنچه تا اینجا به شما گفتم، مرور کنید تا به این سؤال برسید که تا کجا میتوان ابعاد ترانزیستورها را نصف کرد؟ جالب شد، نه؟

کوچککردن اندازه ترانزیستورها به علم مواد متکی است

پس حالا میدانیم که بهسرعت به جایی خواهیم رسید که محدودیتهای فیزیکی اجازهی نصفشدن ابعاد ترانزیستورها را نخواهند داد. سازندگان تراشه با محدودیت بزرگی درزمینهی اینکه عناصر روی تراشهها چقدر میتوانند کوچک شوند، روبهرو میشوند و وقتی پای مقیاس بهمیان میآید، منظورمان شاید چیزی در حد چند اتم باشد!

بههمیندلیل، دستکاری مواد موجود در این تراشههای کوچک و نحوهی اتصال آنها به یکدیگر، به روش اصلی مهندسان برای ساخت سریعتر و توانمندتر تراشهها تبدیل شده است. درست همینجا است که پای علم مواد و شرکتهای بزرگی بهمیان میآید که باید سپاسگزارشان باشیم؛ اما حتی نامی از آنها نمیدانیم.

هرآنچه در تراشههای قدرتمند و حیرتانگیز دنیا میبینیم، نتیجهی دستاورد شرکتهایی است که حتی کارکنانشان هم از روند پیشرفتهی تولید و نتیجهی نهایی بهتزده هستند.

علم مواد مانند مهندسی سازه رشتهای میانرشتهای است که ترکیبات جدید و راههای نوینی را برای استفاده از آنها ارائه میدهد. شرکت Applied Materials و رقبای آن ازجمله Lam Research و Tokyo Electron و KLA را میتوان از شرکتهای علم مواد دانست.

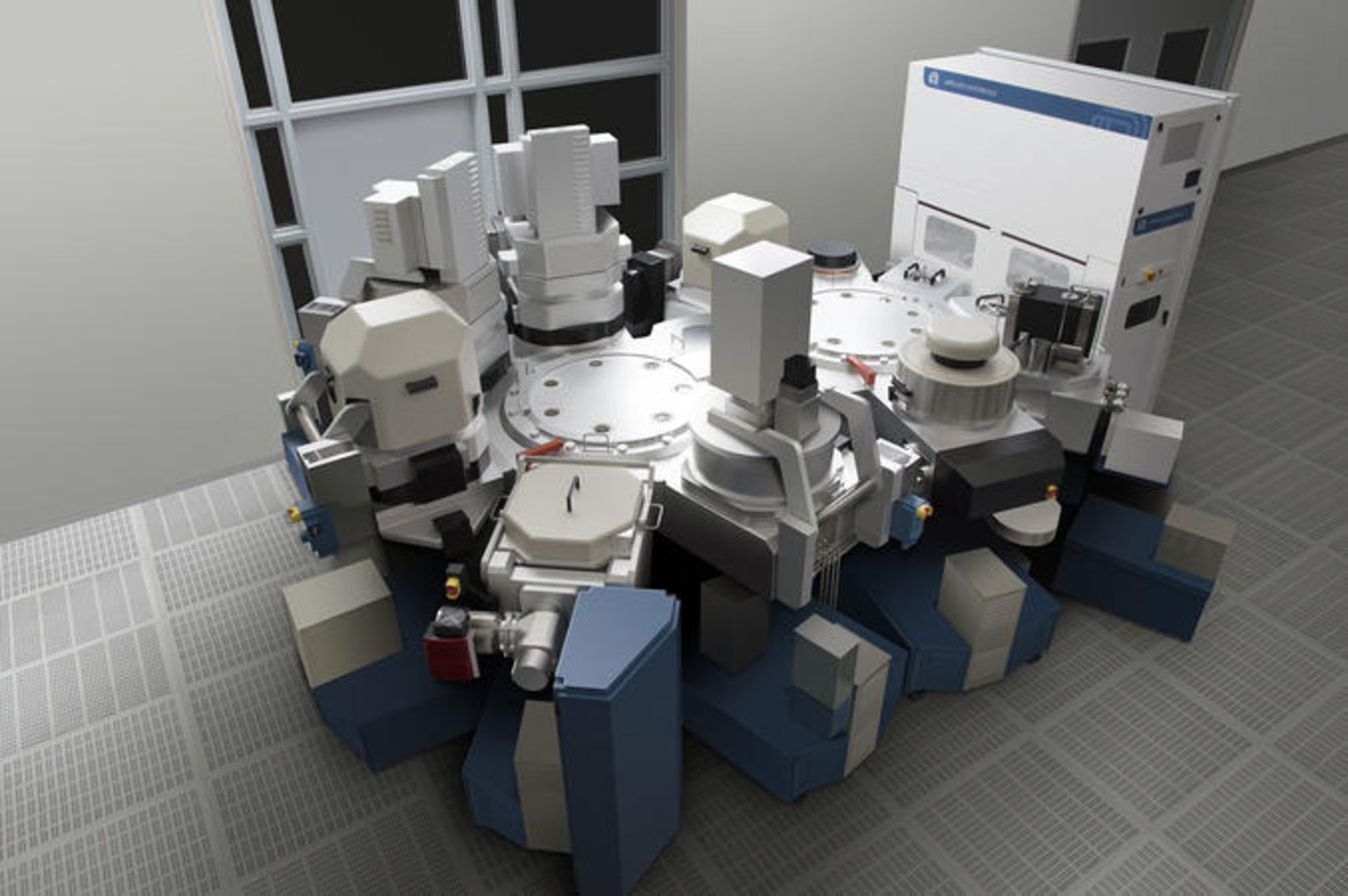

اپلاید متریالز فرایندهای تولید جدیدی را اختراع میکند و تجهیزاتی را میسازد که میتوانند این فرایندها را در کارخانههای بسیار پیچیده و گرانقیمت موسوم به «فب»، به کار برند. اکنون وقت آن رسیده است که با شرکت بسیار مهم و البته گمنام Applied Materials بیشتر آشنا شوید.

داستان شکلگیری Applied Materials

شرکت Applied Materials (بهاختصار AMAT) بزرگترین تولیدکنندهی تجهیزات نیمههادی آمریکا است که اگر بهدلیل فعالیتهای تحقیقوتوسعهی آن نبود، تراشههای پیشرفتهی امروزی وجود نداشتند.

با کاهش تعداد کارخانههای پیشرو، تولیدکنندگان بالقوهای که میتوانند ابزارهای ساخت تراشه پیشرفته را تولید کنند، نیز کاهش یافته است؛ اما آنهایی که باقی ماندهاند، از بهترینهای این تجارت هستند. درست مثل Applied Materials که سالها است پرچم درخشان خود را افراشته است.

در سال ۱۹۶۷، مایکل ای مکنیلی و چهار نفر دیگر استارتاپی برای صنعت نیمههادی جدید در سیلیکون ولی راهاندازی کردند. بدینترتیب، Applied Materials چندین سال قبل از اختراع ریزپردازنده متولد شد.

Applied Material در زمان تأسیس، تنها ۵ نفر کارمند و ۱۰۰,۰۰۰ دلار در بانک داشت

در آن زمان، شرکتهای نیمههادی تجهیزات تولیدی خود را با تحقیق توسعه داده بودند؛ بنابراین، AMAT با تأمین اجزای آن تجهیزاتی شروع به کار کرد که بیشتر روی نوعی فناوری موسوم به لایهنشانی بخار شیمیایی (CVD) متمرکز بود. شرکت بهسرعت از ارائهی اجزای ساده فراتر رفت. مونتاژ و فروش دستگاههایش را به سازندگان نیمههادی مانند Fairchild ،IBM ،TI و Intel آغاز کرد و تعدادی از اولین سیستمهای تجاری برای کاربردها و تکنیکهای لایهگذاری خاص را بهوجود آوردند.

تنها ۵ سال پس از تأسیس، Applied Materials در سال ۱۹۷۵ سهام خود را عرضهی عمومی کرد. آن زمان محصولات این شرکت ۶٫۵ درصد از بازار تولید ویفر را ازآنِ خود کرده بود.

ازآنجاکه اوضاع همیشه بر وفق مراد نیست، در دههی ۱۹۷۰ کل صنعت نیمههادی روندی نزولی را تجربه کرد. شرکت Applied نیز دچار بحران شد و بهدلیل خریدهای نابخردانه و سرمایهگذاری مشترکی که با هدف تنوعبخشی انجام شده بود، متضرر و ناتوان شد. در سال ۱۹۷۵، این شرکت کاهش ۴۵ درصدی فروش را تجربه کرد.

هیئتمدیره بهدنبال رهبری جدید، جیمز مورگان را بهعنوان رئیس و مدیرعامل شرکت معرفی کرد. مورگان که مزرعهدار بود، علاوهبر سابقهی سرمایهگذاری ریسکپذیر، تجربهی عملیات تجاری نیز داشت. جالب است بدانید که مورگان دربارهی صنعت نیمههادی آموزش ندیده بود؛ اما در مدیریت بحران شهرت زیادی داشت. او نزدیک به سه دهه رهبری Applied را برعهده گرفت.

در زمان ورود مورگان، Applied زیر کوهی از بدهی مدفون شده و در خطر ورشکستگی بود. رهبر جدید برای جلب رضایت بانکها خطتولید را کاهش داد و چند نمونه از کسبوکارهای خود را کنار گذاشت. بهعنوان مثال، Applied در آن زمان سیلیکون را خودش تولید میکرد؛ اما مورگان استدلال کرد که رقابت در چنین عرصهای بسیار پرهزینه خواهد بود؛ پس به آن پایان داد.

با این روند، Applied Materials روی تولید نیمههادی متمرکز شد. این شرکت میخواست مجدداً روی کسبوکار اولیهی خود، یعنی لایهنشانی بخار شیمیایی بههمراه چند فناوری دیگر تمرکز کند و فقط در همین زمینهها در کلاس جهانی قرار گیرد. حال، لایهنشانی بخار شیمیایی دقیقاً چیست و چه نقشی در پیشرفت Applied Material ایفا میکرد؟

لایهنشانی با بخار شیمیایی (CVD)

لایهنشانی با بخار شیمیایی (Chemical Vapor Deposition یا بهاختصار CVD) یکی از روشهای بسیار قوی برای نشاندن لایههای مختلف در خلأ روی سطوح است. از این روش معمولاً در صنایع نیمههادی برای تولید لایههای نازک استفاده میشود؛ بدینصورت که دو یا چند مادهی شیمیایی در محیط دستگاه یا روی سطح مدنظر واکنش میدهند و یک لایه روی آن ایجاد میکنند. ضخامت این لایه را میتوان به روشهای مختلفی کنترل کرد. همچنین، خواص دیگر این لایهی نازک مثل سختی و رسانایی الکتریکی و گرمایی را میتوان با انتخاب مواد شیمیایی مختلف کنترل کرد.

یکی از مزیتهای بزرگ CVD درمقایسهبا تکنیکهای دیگر این است که لایهی بهدستآمده در اشکال مختلف بسیار یکنواخت و خالص است و در برخی مواقع بهاندازهی سایر فرایندهای لایهنشانی، به خلأ نیاز ندارد. بااینحال، مشکل اینجاست که در CVD با واکنشی شیمیایی سروکار دارید که سعی میکنید آن را کنترل کنید؛ درحالیکه در بسیاری از انواع لایهنشانیهای دیگر، باید از واکنشها اجتناب کنید یا آنها را در حد بسیار سادهای نگه دارید.

مسئلهی دیگر استفاده از این تکنیک آن است که پیشسازهای CVD اغلب سمی و خورنده یا حتی انفجاری هستند. محصولات جانبی نیز همین ویژگیها را دارند. پیچیدگی چنین فرایندی تا حدی توضیح میدهد که چگونه Applied به موقعیت فعلی خود دست یافته است.

حال بیایید به داستان موفقیت AMAT برگردیم. همانطورکه شرکت TSMC به شرکتهایی مثل اپل اجازه داد هزینهی ساخت تراشه را به این شرکت تایوانی بسپارند، Applied هم اجازه داد بسیاری از شرکتها ساخت تجهیزات و هزینههای مربوطه را به این شرکت بسپارند و خودشان درگیر هزینههای سرسامآور ساخت کارخانه نشوند. بههمیندلیل، داستان رشد و موقیت TSMC و Applied شباهت زیادی بههم دارد.

در سال ۱۹۷۷، شرکت Applied به اروپا راه پیدا کرد. دو سال بعد، Applied یکی از اولین شرکتهای آمریکایی بود که وارد بازار نیمههادی ژاپن و بعدازآن چین و سنگاپور و کره شد. تا سال ۱۹۹۶ که این شرکت جهانی شده بود، به بازار نمایشگرها وارد شد و در فهرست Fortune 500 قرار گرفت. AMAT درنهایت با کسب درآمد ۴ میلیارد دلاری، رتبهی اول را در این صنعت بهدست آورد.

تا سال ۲۰۰۰ رشد Applied شتاب گرفت. این شرکت با افتتاح مرکز فناوری Maydan ردپای تحقیق و توسعه خود را گسترش داد و مایک اسپلینتر را بهعنوان مدیرعامل جدید منصوب کرد و سپس مسیرش را بهسمت انرژی خورشیدی در پیش گرفت.

از سال ۲۰۰۷ تا ۲۰۱۶، برتری Applied در سراسر جهان بهرسمیت شناخته شد. با مدیریت گری دیکرسون، این شرکت توانست رکوردهای جدیدی را برای عملکرد و رشد متمرکز بر نوآوری در مهندسی مواد ثبت کند.

Applied Materials به سامسونگ و TSMC و اینتل خدماترسانی میکند

در سال ۲۰۲۰، شرکت اپلاید ۱۷ میلیارد دلار درآمد کسب کرد که ۴٫۱ میلیارد دلار از آن سود بدون احتساب بهره و مالیات بود. این درآمد از سه بخش سیستمهای نیمههادی و خدمات جهانی کاربردی و نمایشگر حاصل میشود.

- بخش سیستمهای نیمههادی ابزارهای گرانقیمت ساخت تراشه را برای اچ کردن، لایهنشانی، پردازش حرارتی سریع و... میفروشد. این بخش بیش از ۶۰ درصد از کل فروش را تشکیل میدهد.

- بخش خدمات جهانی کاربردی راهحلهایی برای بهینهسازی عملکرد ارائه میکند؛ چیزی شبیه به خدمات مشتری و مدیریت محصول.

- بخش نمایشگر و بازارهای مجاور ابزارهایی را برای ساخت صفحهنمایشهای TFT-LCD و OLED ارائه میدهد. تعجب کردید؟ باید بدانید نمایشگرها هم جزو محصولات نیمههادی هستند و فرایندهای استفادهشده برای ساختشان کاملاً مشابه با فرایند تولید ریزپردازندهها است.

اپلاید برای تحقیقوتوسعه و مهندسی هزینهی هنگفتی صرف میکند. در سال ۲۰۲۰، این شرکت بیش از ۱۲ درصد از کل درآمد خود را صرف تحقیقوتوسعه کرد. این همان بخش حیاتی است که سرمایهگذاری در آن باعث حفظ موقعیت شرکت و پیشرفتش خواهد شد.

چرا Applied Materials شرکتی تاثیرگذار است؟

حالا که با مفاهیم اصلی و تاریخچهی شرکت AMAT آشنا شدید، میتوانیم به موضوع اصلی برگردیم: چرا Applied Materials تا این حد برای دنیای تراشهها مهم است؟

وقتی ابعاد کوچکتر تراشه اندازهی اجزای روی آنها را کاهش میدهد، آستانهی خطا کاهش مییابد؛ اما تعداد مراحل تولید افزایش پیدا میکند. این موضوع باعث شده است تا هزینهی ساخت کارخانههای تراشهسازی هر نسل تا ده برابر بیشتر شود و به بیش از ۱۰ میلیارد دلار برسد. باوجوداین، ریزتراشهها بهقدری برای پیشرفت تکنولوژی حیاتی هستند که ارزش هر نوع سرمایهگذاری را دارند.

چند سالی است که آمریکا در تلاش است تا وابستگی خود را به کارخانههای خارج از کشور برای تأمین منابع حیاتی ریزتراشهها کاهش دهد. ازاینرو، سال پیش تسهیلاتی برای تحقیقوتوسعه در این زمینه و ساخت کارخانههای جدید در نظر گرفته شد. همسو با قانون تراشهها (Chips Act) شرکتهای فعال درزمینهی تولید نیمههادیها، مشوقهای هنگفتی دریافت خواهند کرد.

هزینه ساخت کارخانههای تراشهسازی به بیش از ۱۰ میلیارد دلار برسد

شرکت Applied Materials و رقبای آن دههها است در تلاشاند فرایند ساخت تراشه را تسریع کنند. باوجوداین، همانطور که گفتیم، با ازبینرفتن قانون مور تعیین اینکه کدام اتمها کجای تراشهها قرار بگیرند، بیشازپیش به استعداد و توانمندی آنها وابسته شده است. مهندسان همچنان در حال کاهش ابعاد اجزای تراشه هستند؛ اما با سرعتی بسیار کمتر از حد معمول.

اگر هنوز در دنیای مدارهای مجتمع قانون مور پیادهسازی میشود، عمدتاً بهدلیل شرکت هلندی ASML است. این شرکت دستگاههای بسیار پیچیدهای بهاندازهی اتوبوس ۱۸۰ تنی میسازد که تابش پرانرژی فرابنفش را به روشهای عجیبوغریبی و تابهحال امتحاننشده دستکاری میکند.

Applied Materials و رقبا دست در دست سازندگان تراشه و سایر تأمینکنندگان مانند ASML تلاش میکنند تا بسیاری از مراحل مربوط به ساخت تراشهها را ممکن سازند. این فرایند را به مجسمهسازی در سطح اتمی میتوان تشبیه کرد: لایهبهلایه. پیشرفتهترین تراشههای جهان ازطریق فرایندهای افزودن لایههایی با ضخامتی در حد اتم و زدودن ترکیبات در مقیاس نانوسکوپی ساخته میشوند.

با رسیدن به محدودیتهایی که برای کاهش ابعاد اجزای روی ویفر سیلیکونی دوبعدی بهوجود میآید، سازندگان تراشه به بُعد سوم روی آوردهاند و اجزای تراشه را رویهم میچینند. بدینترتیب، عناصر پردازشی تراشه به حافظه و منبع انرژی و ارتباطات نزدیکتر میشوند و حتی اگر اجزا به همان اندازهی قبل باقی بمانند، تراشه سریعتر و قدرتمندتر میشود.

با بهسررسیدن قانون مور، چارهای جز سهبعدی ساختن تراشهها نمانده است

خوب که دقت کنیم، میببینیم با گذشت زمان همهچیز باید بهشیوهای جدید مدیریت شود. همانطورکه با افزایش جمعیت خانههای ویلایی با برجهای سربهفلککشیده جایگزین شدند، در دنیای مدارهای مجتمع نیز چارهای جز سهبعدی ساختن تراشهها نمانده بود. واضح است که سهبعدی ساختن تراشهها بهمعنای پیچیدگی بیشتر در ساخت آنها است.

بهطورکلی، هرچه ریزتراشههای سهبعدی بیشتر شوند، باید مواد بیشتری روی آنها قرار داده شود؛ البته مواد و تکههای بیشتری از روی آنها حذف شود. برای درک بهتر این موضوع، باید با روند ساخت تراشه آشنا باشید. این همان بخش از تولید تراشه است که شرکت Applied Materials و رقبای آن نقش پررنگشان را ایفا میکنند.

مراحل ساخت میکروچیپها

تولید ریزتراشه فرایند بسیار پیچیده و زمانبری است. فکر میکنید اولین مادهای که برای ساخت تراشه نیاز است، چه باشد؟

اجازه دهید جواب را به شما بگویم. پایهترین نیاز ما برای ساخت تراشه شن است؛ زیرا میتوان از شن سیلیکون استخراج کرد. سیلیکون نیمههادیای است که میتواند رفتاری بین رسانا و عایق را ایفا کند. رسانایی سیلیکون با افزایش ناخالصی (دوپینگ) بسته به نیاز وسایل الکترونیکی مختلف، تغییردادنی است. به این روش میتوان سیگنالهای الکتریکی در جریان را کنترل کرد.

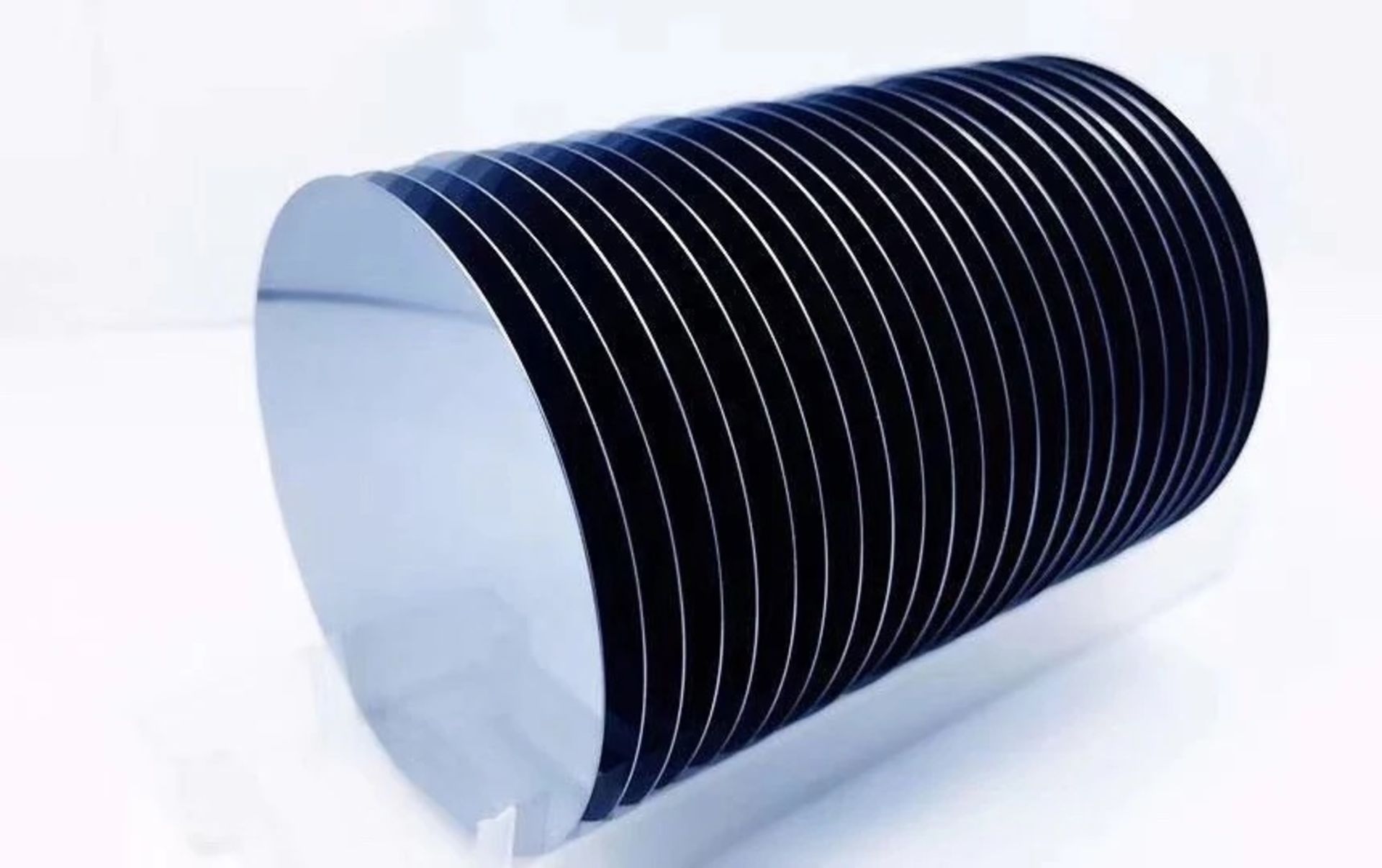

در فرایندهای فیزیکی و شیمیایی پیشرفته، سیلیکونی تولید میشود که با اهداف ساخت میکروچیپ مطابقت داشته باشد. سپس، استوانهی سیلیکونی بهدستآمده برشهای نازکی میخورد تا بهعنوان ویفر که پایه ساخت ریزتراشهها است، استفاده شود.

درادامه، مراحل کلی مربوط به ساخت ریزتراشهها را باهم مرور میکنیم:

- تهیهی ویفر: ویفر سیلیکونی با تمیزکردن و صیقلدادن بهصورت آینهای تهیه میشود. سپس، ویفر با لایهای مقاوم به نور پوشانده میشود.

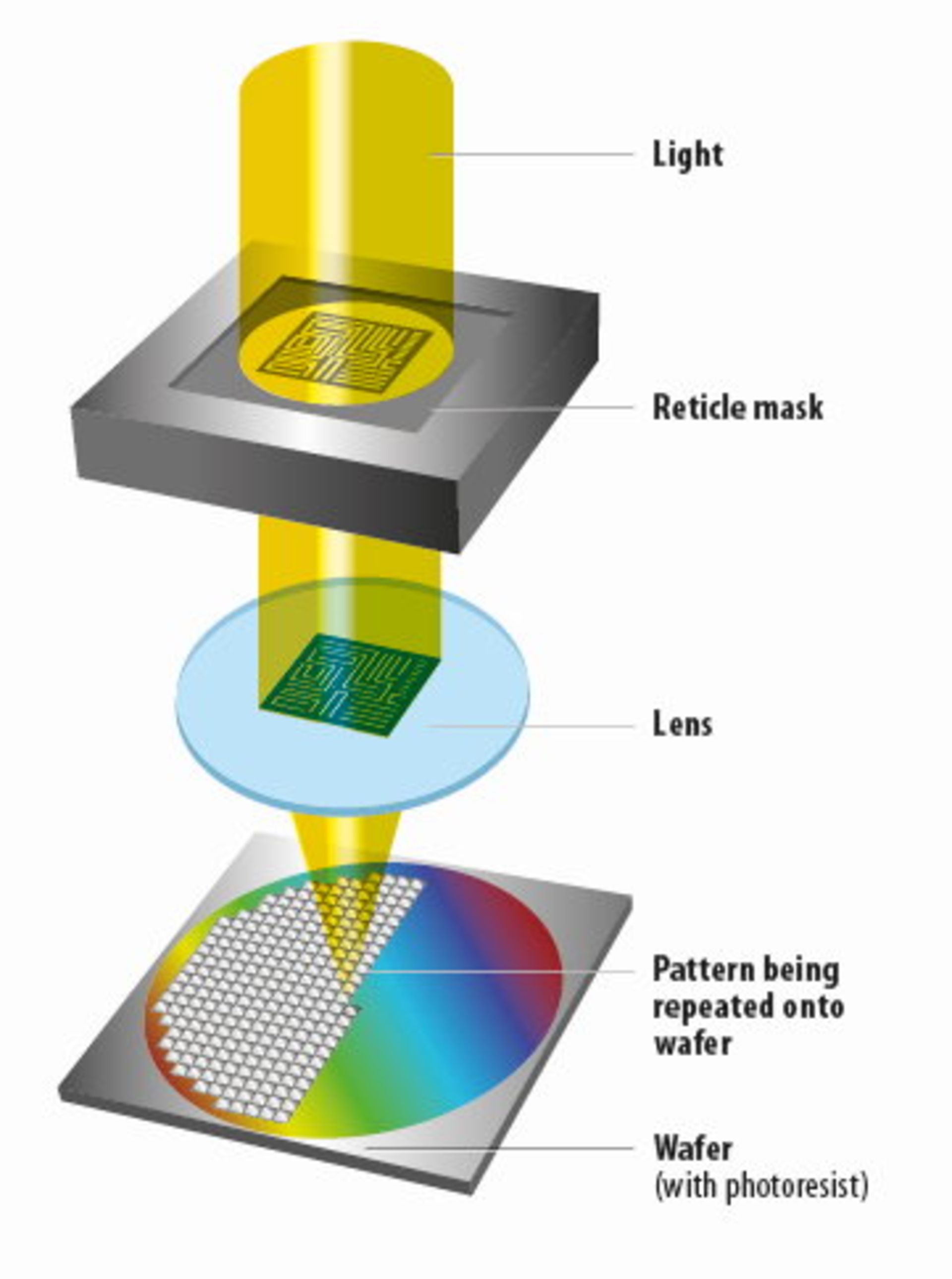

- فوتولیتوگرافی: فوتولیتوگرافی فرایندی است که برای انتقال طرح روی ویفر استفاده میشود. ویفر در دستگاه لیتوگرافی EUV ازطریق ماسک درمعرض تابش پرانرژی فرابنفش قرار میگیرد تا الگویی روی لایه مقاوم به نور ایجاد کند.

- حذف لایههای غیرضروری (Etching): ویفر با مواد شیمیایی پوشیده میشود تا بخشهایی از لایهی مقاوم به نور که درمعرض نور قرار نگرفتهاند، حذف شوند. این باعث میشود که لایهای طرحدارِ مقاوم دربرابر نور، روی سطح ویفر باقی بماند.

- دوپینگ: دوپینگ یا آلایش فرایند افزودن ناخالصی به ویفر برای ایجاد مناطقی با خواص الکتریکی متفاوت است. این کار با واردکردن گازی حاوی ناخالصیهای مدنظر به کورهای با دمای زیاد انجام میشود که ویفر در آن گرم میشود.

- لایهنشانی: لایههای نازکی از فلز و اکسید یا مواد دیگر با استفاده از تکنیکهایی مانند لایهنشانی بخار شیمیایی (CVD) یا لایهنشانی فیزیکی بخار (PVD) روی ویفر لایهگذاری میشوند.

- مسطحسازی: مسطحسازی فرایندی است که در آن برای ایجاد سطحی صاف روی ویفر، مواد اضافی حذف میشود. این کار با استفاده از پرداخت مکانیکی شیمیایی (CMP) صورت میگیرد.

- متالیزاسیون: کنتاکتهای فلزی روی ویفر قرار میگیرند تا اتصالات الکتریکی به مدار برقرار شود.

- تست: درنهایت، ویفر برای اطمینان از عملکرد صحیح مدارها آزمایش میشود.

- بستهبندی: هنگامیکه ویفر آزمایش شد، به تراشههای جداگانه بریده میشود تا برای استفاده در دستگاههای الکترونیکی بستهبندی شود.

اکنون که با مراحل ساخت تراشه آشنا شدید، با آگاهی بیشتر میتوانید سراغ اصل مطلب بروید. البته بهتر است فرایند ساخت تراشه را بهصورت ویدئو ببینید تا اگر سؤالی ذهنتان را درگیر کرده است، راحتتر به جواب برسید.

لیتوگرافی اساساً فرایندی دوبعدی است که در آن نور از ماسکها عبور میکند و به سطح تابیده میشود تا الگوی عناصر روی تراشه را بهوجود بیاورد. شرکتهای متخصص در لیتوگرافی مانند ASML، میتوانند از انواع ترفندهای حیرتانگیز بهمنظور بهدستآوردن نوری استفاده کنند که برای ساختن الگوهای روی تراشهای سیلیکونی با جزئیاتی بهاندازهی یک اتم نیاز است. بهبیان سادهتر، این نور باید با مقیاسی بهاندازهی یک اتم تابیده شود تا الگو را روی ویفر بهوجود بیاورد. رسیدن به چنین مقیاسی، تخصص شرکتهایی مانند ASML است.

ASML تنها شرکت دنیا است که میتواند دستگاههای بینهایت پیچیده EUV تولید کند

اضافهکردن لایههای متفاوت به تراشهها به تخصص و تجهیزات ساختهشدهی شرکتهای علم مواد و مهندسی مواد مانند Applied Materials بستگی دارد. درواقع، این شرکت هوش پشت شیمی موردنیاز برای پاککردن بخشهایی از ویفرسیلیکونی است که پس از قرارگرفتن درمعرض نور در فرایند لیتوگرافی به آنها نیازی نیست.

تریستان هولتام، رئیس استراتژی و توسعه شرکت Applied Materials، میگوید که پیشرفتهترین تراشههای منطقی جهان ممکن است به بیش از ۱,۵۰۰ مرحله تولید جداگانه نیاز داشته باشند. تمام این مراحل باتوجهبه اینکه این تراشهها تا چه حد در بعد سوم طراحی میشوند، موردنیاز هستند. هر لایه ممکن است به چندین مرحله تولید نیاز داشته باشد: استفاده از نور برای درج الگو روی تراشه و لایهنشانی مواد در لایههایی با ضخامت اتم یا حذف انتخابی موادی که دیگر به آنها نیاز نیست.

تولید تراشه ممکن است به بیش از ۱۵۰۰ مرحله برسد

بهعنوان مثال در یکی از فرایندهای جدید، سازندگان تراشه لایههای اضافی از سیلیکون خالص و سیلیکونی را روی ویفر میگذارند که شامل عناصر دیگری مانند ژرمانیوم است. تمام اتمهای حاصلشده که در این فرایند روی تراشه اضافه میشوند، باید در شبکهی بلوری کامل مرتب شوند تا نانوصفحههای افقی حاصل که بخشهایی از ترانزیستورهای منفرد را تشکیل میدهند، کار کنند.

بخشهایی که سیلیکون ژرمانیوم هستند، باید بدون دستزدن به سیلیکون خالص حذف شوند. باتوجهبه اینکه این دو ماده کاملاً شبیه بههم هستند، چنین کاری بسیار دشوار است و به علم مواد بیشتری نیاز دارد. تمام این مراحل باید در محفظه کاملاً بدون هوا انجام شود. حتی کوچکترین کاستی میتواند به معیوبشدن ریزتراشهای منجر شود که در حال تولید است.

در وصف اهمیت Applied Materials برای آیندهی تکنولوژی همین بس که تمام شرکتهای سازندهی تراشه ازجمله اینتل و TSMC و سامسونگ نمیتوانند تراشههای خود را بدون تجهیزات و تخصص Applied Materials و تعداد انگشتشماری از شرکتهای دیگری بسازند که بر علم مواد تکیه دارند و دنیا بدون تراشه، یعنی دنیا بدون تکنولوژی.

نظرات