استفاده از کبالت در کنار مس در تولید تراشهها برای افزایش کارایی و بازدهی

اگر اخبار مربوط به پیشرفت تراشههای مختلف از جمله سیپییو برای کامپیوترها یا SoC برای گوشیها و تبلتها را دنبال کرده باشید، حتماً با اصطلاح فرآیند تولید یا لیتوگرافی برخورد داشتهاید. فرآیند تولید 20 نانومتری یا 14 نانومتری FinFET در آیندهی نزدیک جای لیتوگرافی 28 و 22 نانومتری که در حال حاضر مرسومتر هستند را میگیرد و کارایی تراشهها را بهینه میکند. اما منظور از این عبارات چیست؟

در تولید یک تراشه، طرح که مهندسین در مقیاس بزرگ آماده کردهاند در ابعادی بسیار کوچک پیادهسازی میشود. مجموعهای از مواد نیمههادی برای ایجاد ترانزیستورها و مجموعهای از مواد هادی و از همه مهمتر فلز مس برای ایجاد رابطهی داخلی بین اجزای تراشه مورد استفاده قرار میگیرد. چندین لایهی از مواد مختلف روی زیرلایهای که معمولاً اکسید سیلیکون است قرار میگیرد. لایهها بسیار نازک هستند و برخی تزانزیستور تشکیل میدهند و برخی خازن و دیگر اجزای تراشه را ایجاد میکنند.

وقتی از لیتوگرافی 14 نانومتری FinFET صحبت میکنیم، به طور خلاصه به تمام پیشرفتها و تکنیکهایی که در فرآیند تولید به کار گرفته میشود، اشاره کردهایم.

یکی از بخشهای مهم در تولید هر تراشه و در حالت کلی لیتوگرافی جدید، کوچکتر و بهینهسازی ارتباطات داخلی است. در تراشهها از سیمهای بسیار نازکی از جنس مس برای ارتباط داخلی استفاده میشود که اگر باریکتر شود، مشکلاتی به همراه دارد و این روزها با پیچیدهتر شدن تراشهها و پیشرفت فرآیند تولید یکی از بخشهایی که با مشکل جدیتر روبرو شده، ارتباطات مسی درون تراشه است. هر چه تراشه پیچیدهتر باشد، تعداد ارتباطات مسی هم بیشتر میشود و لذا سیمهای مسی باریکتر میشود.

مشکل اول این است که ارتباطاتی باریکتر نسبت به پهنای خود توان جابجایی الکتریسیتهی کمتری را دارند. مشکل دوم این است که در تولید سیمهای باریکتر احتمال اینکه مقدار مس کافی به بخشی نرسیده و خلاء ایجاد شود هم بیشتر میشود.

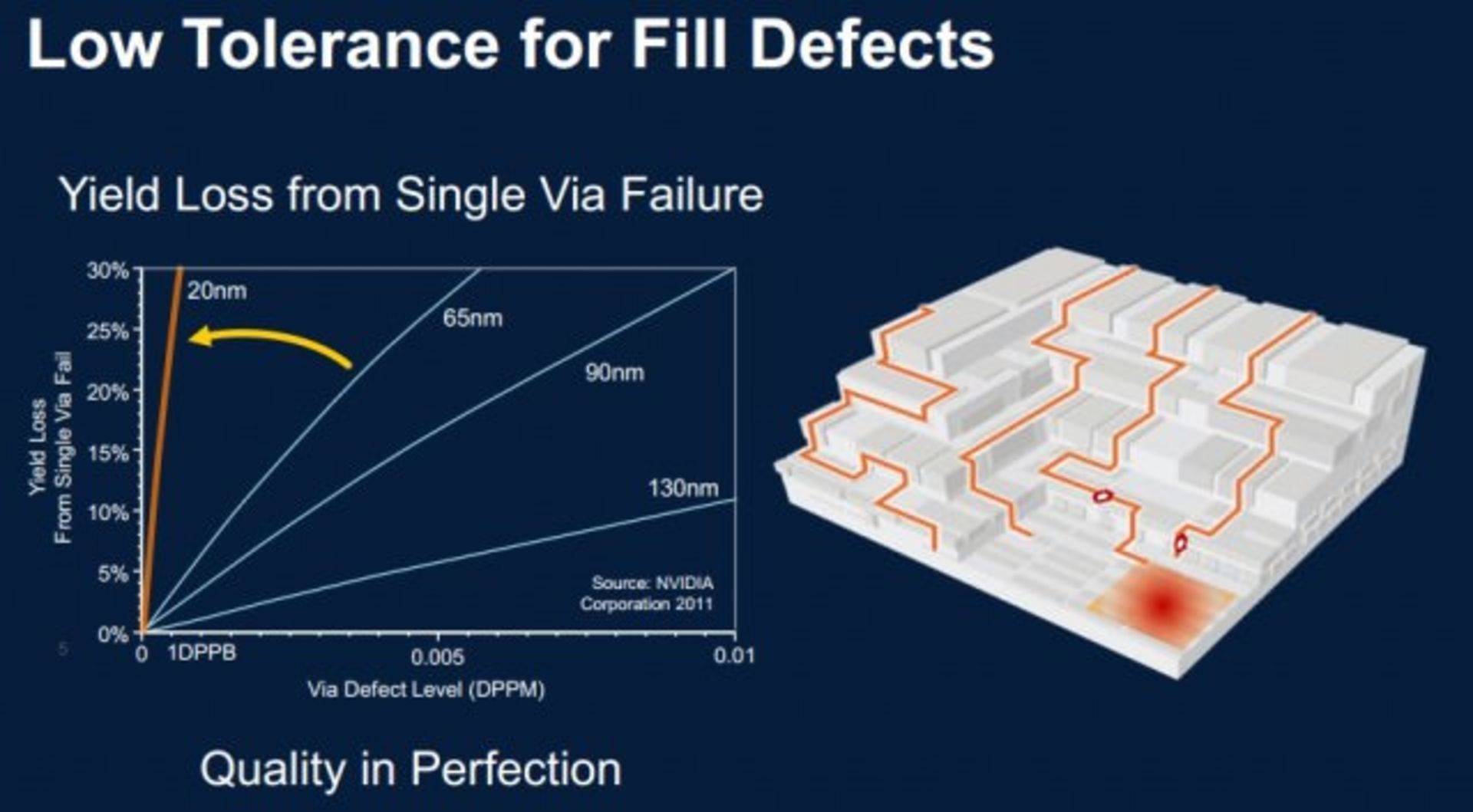

مسألهای که دو مشکل فوق را تشدید میکند این است که در تراشههای پیچیدهتر، تحمل نقایص تولید هم کمتر است. نمودار زیر توسط انویدیا در سال 2011 ارایه شده و نشان میدهد که لیتوگرافی 20 نانومتری تا چه حد نسبت به نقایص موجود حساستر است:

البته نمودار فوق بر اساس تخمینها رسم شده است چرا که در سال 2011 هنوز لیتوگرافی 20 نانومتری عملیاتی نشده بود. با توجه به نمودار مشخص است که یک پردازندهی گرافیکی انویدیا با لیتوگرافی 130 نانومتر، قادر است نقص یک عضو از یک میلیون عضو را تحمل کند. با وجود یک خرابی کوچک مثلاً خرابی یک ارتباط داخلی در تراشه، بازدهی آن افت میکند. در مورد مثال 130 نانومتری، افت بازدهی تراشه تنها 10 درصد است.

در مورد لیتوگرافی 20 نانومتری، پیشبینی شده که اگر بین 1 میلیارد اجزاء تراشه تنها 1 مورد خراب باشد، کارایی در حدود 30 درصد کم میشود. انویدیا در سال 2011 برای برطرف کردن چنین مشکلاتی در 75 درصد از تراشههای گرافیکی خود از چند مسیر ارتباطی استفاده میکرد که اگر مسیر اصلی دچار مشکل بود، مسیرهای دیگر جایگزین شوند.

اما روش قدیمی پاسخگو نیست چرا که در تراشههای پیچیدهتر آینده، استفاده از مسیرهای اضافی و استفاده از مس بیشتر، هزینهی تولید و پیچیدگی تراشه را افزایش میدهد. بنابراین باید از روشهای دیگری استفاده شود.

کبالت، فلزی است که مشکل را حل میکند

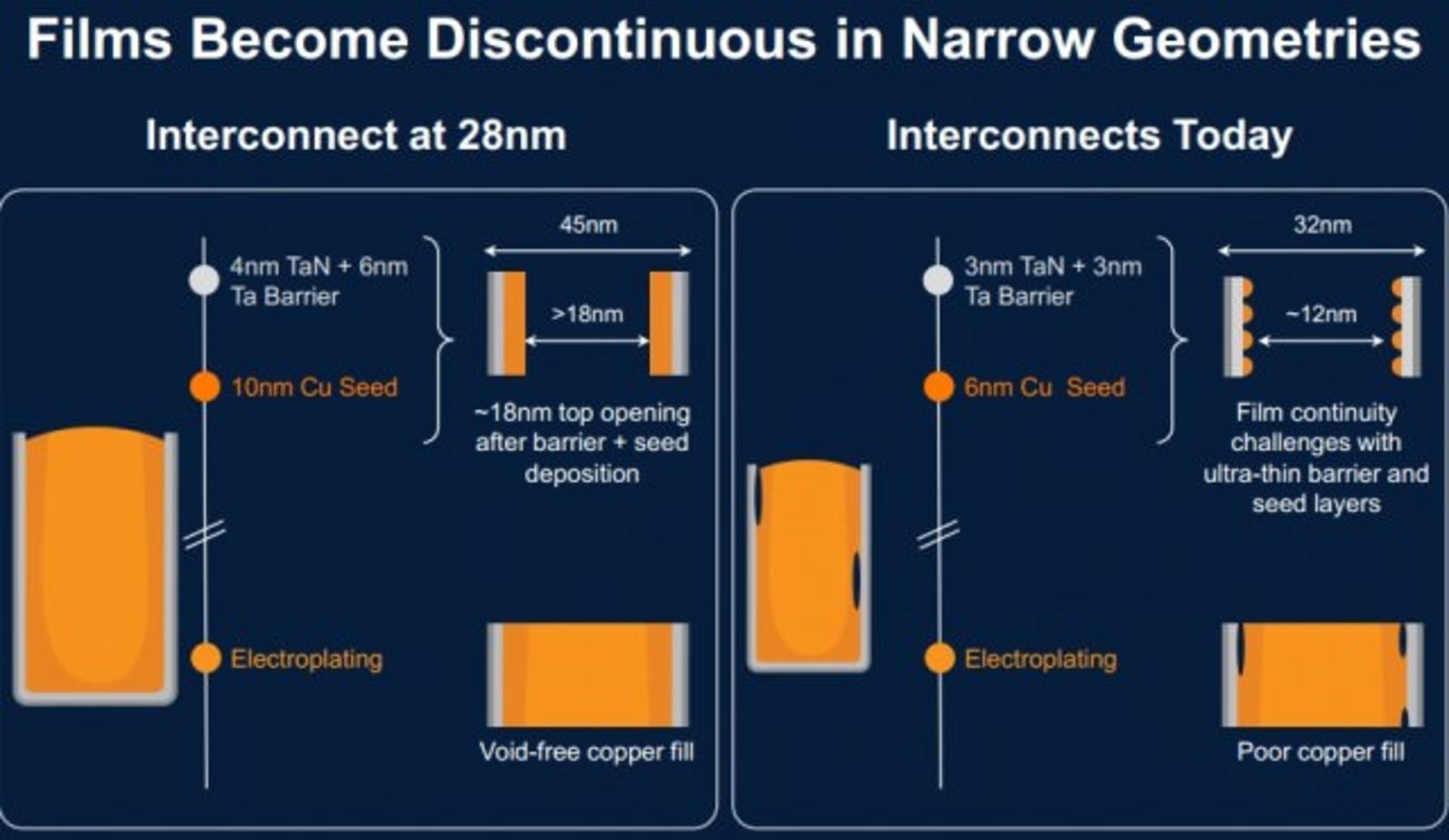

در اسلاید زیر روش 28 نانومتری با روش 20 نانومتری مقایسه شده است. مقدار نیترات تانتالیوم نصف شده و مقدار مس لازم هم به نصف تقلیل یافته است. فاصلهی کوچکی که برای عبور لایهی نازک مس پیشبینی شده در مورد لیتوگرافی 28 نانومتری، بیش از 18 نانومتر است. در مورد روش جدید این فاصله به 12 نانومتر کاهش مییابد و لذا احتمال پر نشدن کامل با مس و شکلگیری خلاء افزایش مییابد.

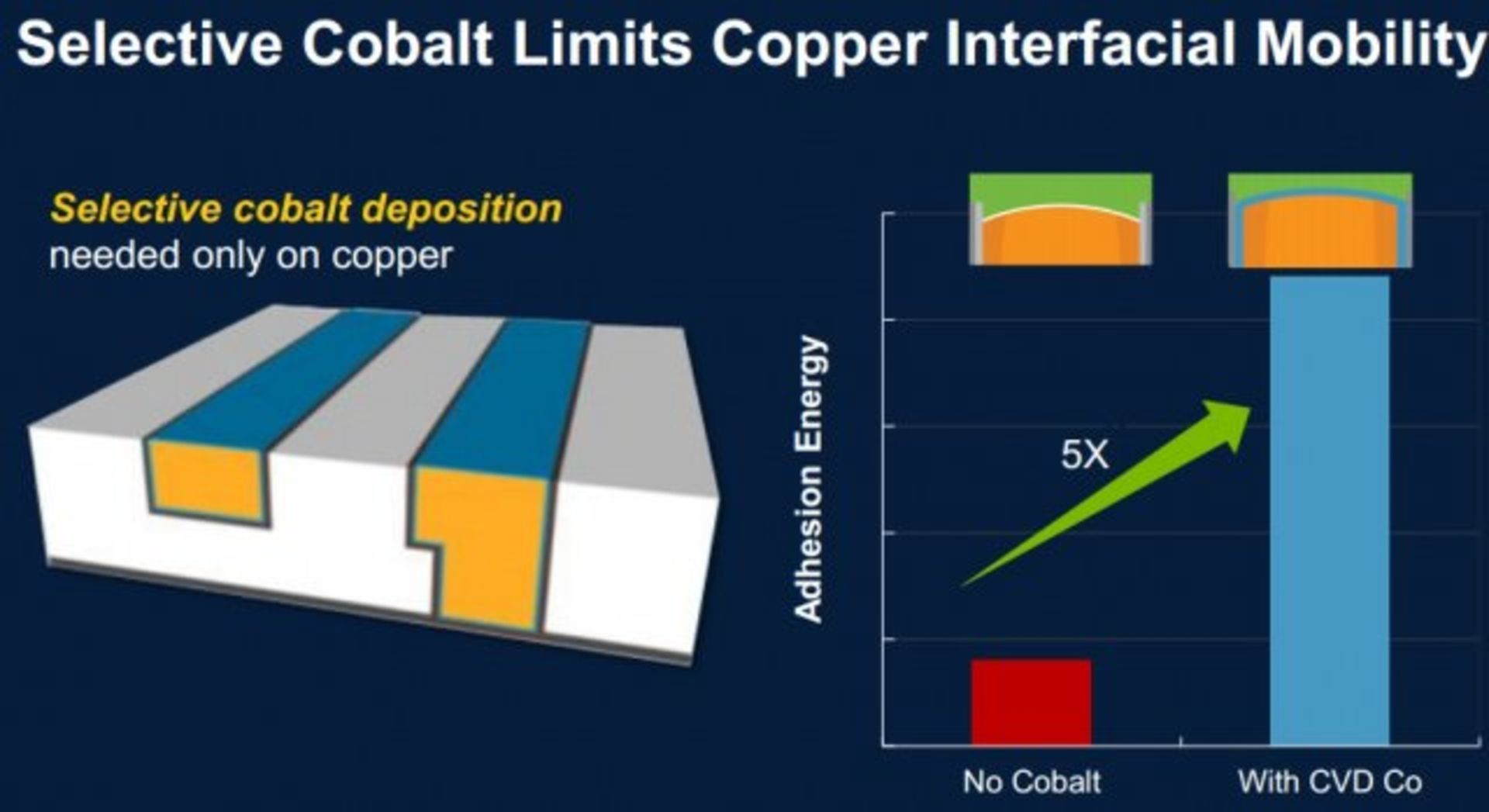

استفاده از لایهی کبالت قبل از مرحلهی نشست مس موجب میشود که عمل پرسازی با کیفیت بسیار بالاتری انجام شود. بنابراین خلاء بسیار کمتر شده و کارایی کلی بهتر میشود.

مهندسین سالهاست که از این مشکل آگاهی دارند و تاکنون راه حلهای مختفلی برای آن پیشنهاد کردهاند ولیکن در اغلب راهکارها، خاصیت هدایت الکتریکی مس که در حد عالی است، کمی کاهش مییابد تا مشکل نواقص مدارات ارتباطی حل شود. در حال حاضر هم افزایش مقاومت الکتریکی در هستههای یک تراشه در مواقعی که فشار زیادی روی آن است یک مشکل مهم تلقی میشود. با استفاده از کبالت به نظر میرسد که مشکل حل شده است و خوشبختانه بنابر ادعای Applied Materials، این تکنولوژی به مجموعهی جدید و متفاوت ابزارها نیازی ندارد بلکه در پلتفرم Endura هم قابل استفاده است.

Applied Materials در دو سال اخیر حدود 75 محفظه واگذار کرده و مشتریان مختلفی داشته است.

در ویدیوی زیر استفاده از کبالت در فرآیند تولید و کاربرد مس توضیح داده شده است:

دانلود ویدیو

آیندهی صنعت تراشه چطور تغییر میکند؟

بعد از بررسی مشکلات باریکتر شدن مدارات داخلی که از جنس مس هستند ممکن است تصور شود که با استفاده از کبالت و تولید بهتر تراشه میتوان سرعت کلاک را هم افزایش داد چرا که کیفیت ارتباطات داخلی بیشتر شده است. اما این موضوع صحت ندارد. نمیتوان به رقمی مثل 20 درصد سرعت کلاک بالاتر امیدوار بود چرا که در حال حاضر صنعت تراشهها و نیمههادیها در افزایش جریان الکتریکی مشکل دارد. ولتاژ به صورت دیگر متناسب با اندازهی ترانزیستورها اعمال نمیشود.

مزیت استفاده از کبالت برای تولیدکنندگان تراشه این است که قابلیت اطمینان بیشتر میشود و نیازی به استفاده از ارتباطات داخلی بیشتر به عنوان مدارات فرعی نیست. همین موضوع کاهش پیچیدگی و هزینهی تولید را نتیجه میدهد. نکتهی دیگر این است که به استفاده از روشهای دیگری که هدایت الکتریکی خوب مس و در نتیجه سرعت کلاک تراشه را تحتالشعاع قرار میدهند نیازی نیست. با به کارگیری روش Applied Materials کارایی تراشه حفظ شده و حتی مصرف انرژی آن هم کاهش مییابد مخصوصاً که به انتهای کوچکتر شدن CMOS نزدیک میشویم.

نظرات